こんな企業様におすすめします

経営者である自分が毎日現場に入らなければ

今日の製造予定も間に合わない。

原料高騰、人手不足で従業員の待遇を向上できず

人手もなかなか集まらない…。

いま流行りのITやロボットを導入すれば

生産性が上がるかもしれないが

導入を進める技術者もいないし

補助金の書類を作成する時間とノウハウもない。

毎日朝早くから遅くまで頑張ってくれている

従業員のためにも待遇を良くしたい考えているが。。。

どうすればよいか。。。

そんな経営者、工場長様へ

生産性向上はデジタル技術だけはありません。

アナログ技術でも生産性向上のノウハウは

たくさん有ります。

お金も不要ですぐに始められる

その日から生産性が向上します。

やまもとフードテックが

生産性を向上させて、従業員の皆さんの待遇改善や

次のステップに進む皆さんの経営資源を提供いたします。

新着情報

- 25/7/17 1級惣菜管理士を取得しました。

- 25/7/4 2年連続で島根県食品工業研究会で生産性向上セミナーを開きました。

- 25/5/5 WEB講座のページを開設しました

- 24/11/1 従業員700名の総菜お弁当メーカーの生産性向上サポート開始

- 24/9/26 ホームページをリニューアルしました。

- 24/7/5 島根県食品工業研究会様でトヨタ生産方式×生産性向上のセミナーを開きました。

- 24/2/1 漬物メーカーの生産性向上に関する支援中

- 23/12/2 しまね産業振興財団の委託を受けて惣菜店、飲料、菓子店、民泊の起業を支援

- 23/9/28 適格請求書発行事業者の登録(インボイス)が完了しました。

- 23/9/5 生産性向上アドバイス→ムリ・ムダ・ムラの改善のお役立ち情報を追加

- 23/8/1 プロテイン製造メーカーの一括表示管理体制・現場改善

- 23/7/7 令和5年度 しまね食品産業連携プロジェクト 食品産業連携アドバイザーに登録

- 23/6/23 島根県ものづくりアドバイザー派遣事業の専門家に登録されました。

- 23/6/18 ホームページ開設

\ しまね産業振興財団から食品生産性向上の専門家として全県で活躍中 /

『島根県食品工業研究会』生産性向上セミナー講師登壇

お客様の声

「有限会社けんちゃん漬」副社長|成相 由紀子さま

現場目線で、生産性だけでなく衛生管理や新商品、社内の人間関係に関する悩みにも相談に乗って頂けます。いつも明るくニコニコされているので相談がしやすく頼もしいです。

私のように中小規模の経営者は経営と食品管理の業務を兼任している方が多いと思います。技術・管理面をサポートしてくださるので「これでいいのかな?」と不安になっている方にお勧めです。

…詳しくはインタビュー記事をご覧ください。

「プロテインメーカー」品質管理マネージャーさま

山本さんは新商品や新事業の経験が豊富で、新商品などの一括表示や景品法、薬機法のチェックをお願いしています。トラブルやクレームの原因解明、再発防止策など広い食品知識からアドバイスを頂けます。広い分野を経験されていますので「自社はこのやり方で良いのだろうか?」という不安もなくなりました。コンサルタントの方とは違い開発出身の方なので気さくな方でお話ししやすいです。

…詳しくはインタビュー記事をご覧ください。

生産性向上のノウハウの一例をご紹介

食品工場でよくみられる

製品を袋に入れる→密封する…作業

専属の2人で分業した方が早いでしょうか?

ひとりで2つの工程を行った方が早いでしょうか?

2人で分業 10枚/人

20枚の袋詰め作業

2分40秒

ひとりで行う

10枚の袋詰め作業

60秒で完了→生産性2.6倍に

一人作業を行う事で

受け渡しの工程(作業そのもののムダ)

作業場がひろくなる(運搬のムダ・動作のムダ)

解消されたため生産性が向上しました。

分業をやめただけ!

お金をかけずに今日から生産性が向上します。

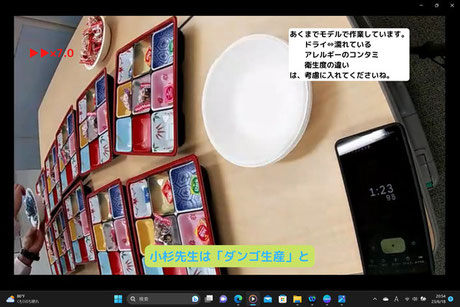

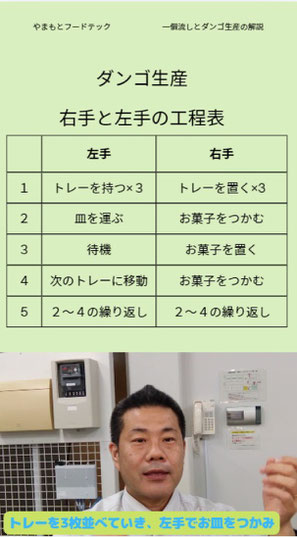

早いのはどっち?|ダンゴ生産VS一個流し

~『食品製造×トヨタ生産方式』を提唱された小杉直樹氏の「生産性向上のセミナー」での動画から~

弁当箱にお菓子を詰めてゆく作業を競争して、どちらの方法が早くできるか?を実験しました。

<作業内容>お菓子をトレーに詰めて袋入りの製品を作る×50個

【ダンゴ生産】同じ作業をまとめて行う→50個まとめて密封する

【一個流し】1箱づつ行う

実際の「ダンゴ生産」と「一個流し」を比較実験した動画です。

早く終わったのは

▼

WIN! 一個流し!

▼

「ダンゴ生産」▷2分

「一個流し」▷1分22秒

▼

一個流し▷38秒早かった!

▼

それは、

ダンゴ生産より1.45倍の生産性アップ⤴⤴

ということです。

たくさんつくる時は『一個流し』で生産性はアップする。

この差はトヨタ生産方式でいう「動作のムダ」を排除したためにできた生産性向上です。

工場にはまだまだ、金貨が落ちています!

目についているウロコを剥がして工場の金貨を拾い集めましょう!!

なぜ生産性が向上したのか解説動画をご準備しております。

生産性向上コンサルタントなどの同業者でも解説動画を提供いたします。

お気軽にご請求ください!

トヨタ生産方式による生産性向上のテクニックはまだまだ、たくさんあります。

詳しくは下記の写真をクリックしてご覧ください。

『お客様の声』詳しくはこちら↓

有限会社けんちゃん漬 副社長|成相 由紀子さま

①何に困っていましたか?

「手作りのお漬物」を大切に作り続けており、原料高や物価上昇のなか、生産性向上の必要性を感じていましたが、どのように進めて良いか悩んでいました。

加えて百貨店での引き合いも増え、品質管理に対するレベルの高い要求が増す中で、効果的な対応ができているか不安も感じていました。

②契約の決め手はなんでしたか?

これまでも専門家の方にアドバイスを頂きましたが内容を比べつつ、いろいろなお話を聞くことができました。

衛生管理だけでなく製造技術や生産性向上に関する提案も現場目線ですし、明るくて優しい感じの方で今後もアドバイスを受けたいと思って決めました。

③どのようなサポートを受ましたか?その結果はいかがでしたか?

カイゼン活動の仕組みを構築してくださいました。

カイゼン活動がスタートするとリーダーの壁打ちやアドバイスをしてくださいました。

これまで少なかったカイゼン提案が出てくるようになり積極的な雰囲気が出てきました。

また、お客様から頂いた品質管理の指摘事項や工場の修繕、商品開発の相談にも乗って下さりとても助かっています。

④感想

品質管理やレシピ開発の料理専門の先生はいらっしゃいますが、食品化学・物性や生産性のことまで考慮してアドバイスして下さる人は少ないと思います。

いつも明るくニコニコされているのでお話しやすく、いろいろな相談ができてモヤモヤしているところが解決できるので頼もしいです。

山本さんは商品開発、事業開発の経験が豊富で、「人を動かす」のではなく「人に動いて頂く」ことを大切にされ「生産性も心の部分が大きい」と話されていて、担当者の心を大切にして物事を進めてくださります。

山本さんがアドバイスに来てくださるようになってから積極的に意見が出るようになりました。

従業員の方に「言ってもなかなか動いくれない」と思っている方は山本さんの仕事の進め方は参考になると思います。

⑤どんな人に山本を勧めたいですか?

弊社は中規模の会社なので、私が総務、商品開発、品質管理や経営も担当していました。

事務作業で忙しい中でも、品質管理や商品開発も担当せねばならず大変でした。

技術的な所にアドバイスや調査をしてくださるので負担が減り、経営に集中しやすくなりました。

同じように中小規模の経営と食品管理の業務を兼任している方にお勧めします。

プロテインメーカー 品質管理マネージャーさま

①何に困っていましたか?

商品のパッケージ表示で、景品法、薬機法が厳しくなり、さらに一括表示内容のチェック体制に対する不安もあった。

自社のパッケージやホームページが監督機関から指摘される可能性があり対策に苦慮していた。

②契約の決め手はなんでしたか?

食品の一括表示とパッケージ作成の業務経験がある事だった。

パッケージのOK・NG表示だけでなく、食品製造の現場や衛生・品質管理、食品全般に関する経験も豊富だった。

③どのようなサポートを受けましたか?その結果はいかがでしたか?

販売中の景品表示法、薬機法のチェックしてもらえた。

新商品のセールスコピーも置き換え表示など相談できた。

様々なセールスコピーに関して、「OK・NG」の根拠の情報も調べて提供してもらい、自社のチェック体制のレベルを大きく向上させることができた。

食品工場の現場にも詳しいので、品質管理や生産性向上のアドバイス、トラブルの対応に関してもアドバイスをもらった。

④感想

食品表示や品質管理に関する業務のサポートをお願いしたが、「いわゆる専門家」的な感じの人でなく、おおらかで明るくて話しやすく、いろいろなことを相談しやすい人です。

食品のいろいろなことに詳しく、品質に関する事だけでなく、加工技術や生産性向上のアドバイスもしてくださいますのでとても助かっています。

⑤どんな人に山本を勧めたいですか?

山本さんは商品開発や事業開発の経験が多く、現場目線のアドバイスが多いです。

水産から冷凍食品、乾燥品など様々な製品の事をご存知なので、「他の会社はどうしているんだろう?」「このやり方で良いのだろうか?」と不安になる人には心強いと思います。

現場や現状、作業者の性格に即してのアドバイスをされる方なので、理想論や一般論ばかりの専門家が苦手な方はお勧めです。

初回は無料でアドバイス

初回は無料アドバイス。

生産性向上の勉強会のご依頼も賜ります。

お気軽にお問い合わせ、ご相談ください。

生産性向上のWEB講座

WEB講座、グループコーチングも開発中です。

モニターを募集中ですので、ご関心をお持ちの方はご連絡ください。

WEB講座のページはこちら!

食品の商品開発サポートいたします!

海や畑の恵みから、おいしい『食』の商品開発をお手伝いするために、

食品技術・生産性向上アドバイザーがお伺いします。

解決できる困りごと

・新しい斬新な商品アイデアが浮かばない

・新商品の工場への落とし込みができない

・一括表示の作成ができない

・コスト削減と品質維持が難しい

・ラベル表示や法規制が分からない

・品質管理の基準の設定に不安がある

・製造原価の算出方法がわからない

商品開発での困りごとを解決する流れ↓↓

| Step1 | レシピ決定 |

| Step2 | 原料原価計算 |

| Step3 | 一括表示作成 |

| Step4 | 商品規格書作成 |

| Step5 | 工場落し込み |

| Step6 | 管理項目策定 |

| Step7 | 現場製造 |

| Step8 | 生産管理 |

| Step9 | 原価低減 |

|

「レシピ決定」~「生産・管理」までをワンストップで対応します。

商品開発における課題を発見・解決し、 上司までの効率アップを図り、個性豊かな商品を数多く開発して、 豊かな『食』を世の中に提供してゆきます。

|

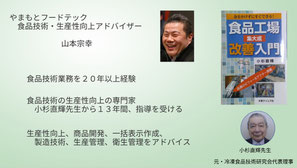

やまもとフードテックについて

「技術で食と人を豊かにしたい―。」

その想いで「やまもとフードテック」を立ち上げました。

専門分野の食品技術を、

トヨタ生産方式と掛け合わせ、

食の現場の生産性向上と、

商品開発による

食の可能性を、日々追求しています。

そして、食の未来を

豊かに守って行きます。

この先、お気に入りの料理やお店は

どんどんなくなってゆくかも知れません。

このような状況を何とかしたい!と思い、

『食品技術を通じて、食と人を豊かにしたい』という、ミッションを掲げ、

「食品技術・生産性向上アドバイザー」として、起業をしました。

略歴

| 1977年 | 8月生まれ | 島根県松江市在住 |

| 2003年 | 3月 | 愛媛大学院農学部修士課程修了 |

| 2003年 | 4月 | 日本海冷凍魚株式会社入社/商品開発課へ配属 |

| 2015年 | 2月 | パソナ株式会社派遣社員/健康食品会社の品質管理課へ配属 |

| 2016年 | 1月 | 株式会社山海(ふりかけなど乾燥食品)入社/品質管理→製造技術課 |

| 2018年 | 8月 | 株式会社門永水産入社/開発課課長 |

| 2022年 | 6月 | 起業準備のため退職 |

| 2023年 | 5月 | やまもとフードテック起業<食品技術・生産性向上アドバイザー> |

| 2024年 | 1月 | 株式会社アカネサス/パートナーコンサルタント委託 |

資格・著作など

| 資格・免許 |

1級惣菜管理士 |

| バイオ技術認定試験(上級) | |

| 食品表示検定(中級) | |

| 島根県ものづくりアドバイザー派遣事業/専門家登録 | |

|

令和5年度しまねローカルフードプロジェクト/専門家登録 |

|

| 著作など | 特許4081514号「濃縮液抽出方法」 |

| 特許4482697号「簡易で効率的な冷凍融解濃縮法」 | |

| 「食品と開発」(食品技術専門雑誌)2014年11月号に凍結濃縮の技術論文寄稿 | |

| 「非加熱濃縮の低コスト化を実現した凍結融解濃縮技術」 | |

| まだできる!続 食品工場改善入門(山本らの改善成果掲載) | |

| 食品工場改善入門 集大成(山本らの改善成果掲載) | |

|

食品製造×トヨタ生産方式による生産性向上を指導されていた小杉直輝先生に 13年間指導を受ける(元・冷凍食品技術研究会代表理事|元・味の素株式会社) |

|

お問い合わせはフォームからご入力ください

- 生産性向上の解説動画をお送りします。

- 無料相談を賜ります。

- WEB講座、グループコーチングのモニター募集中。

ご希望の方は、チェックボックスへ☑をお願いいたします。

必要事項をご入力してください。

最後までお読みいただきありがとうございました!

| 会社名 | やまもとフードテッック |

| 代表者名 | 山本 宗幸(やまもと むねゆき) |

| 肩書き | 食品技術・生産性向上アドバイザー |

| 事業内容 |

・生産性向上のアドバイス ・ノウハウのWEB講座 |

| 所在地 | 島根県松江市奥谷町105-11 |

| TEL | 090-6848-2586 |

| muneyuki@yamamoto-food-tech.com | |

| ホームページURL | https://www.yamamoto-food-tech.com/ |